3Dレーザースキャナー 弱点検証

弱点の検証

3Dレーザースキャナーの弱点検証ということで、今回は以前に「3Dレーザースキャナーの弱点」で紹介した計測器が苦手としているものを計測した場合のデータの一部を実際にお見せします。

検証:鏡面

以前にご紹介した「3Dスキャナーの弱点」ブログの中で、丁度良く当社ビルの正面入口に円柱状の「鏡面」があるため、こちらを計測します。

上図の太い支柱が今回の計測対象です。

支柱には湾曲した鏡板が貼り付けられており、側面には当社のロゴマークが入っています。

この支柱の全体が見えるように、道路側、正面入口側の数箇所で計測を行った結果が下図になります。

ご覧の通り、支柱部分の点群データの取得ができず、ほぼ抜け落ちてしまっているのが分かります。

かろうじて計測できているのが、当社のロゴマーク及び鏡板と鏡板の境目部分です。

なぜ、一部分だけ計測できているのか、それはこの現象が計測箇所の表面状況に影響されるからです。

計測箇所は表面が鏡に近ければ近いほど計測し難いですが、砂や塵、塗料などといったものが表面に付着している場合は、それらに反射したレーザー光を計測することで、表面の形状を計測することができます。

そのため、レーザー光は「砂や塵」、「ロゴマークの塗料」、「鏡板境目の凹凸箇所」などに反射していると推測できます。

検証:透明なもの

検証材料の2つ目は、自動ドアの「ガラス」で検証します。

皆さんは「透明なもの」といわれて真っ先に思いつくのは、ガラスなのではないかと思います。

私たちが普段目にするガラスは、無色透明で反対側の景色が鮮明に認識できます。

これは、人間が認識できる可視光線のほぼ全域を透過しているためです。

同様に、レーザー光もガラスを透過し、計測位置と反対側にある物体に反射して戻ってきます。

しかし、レーザー光がガラスを透過する際、とある現象が起こります。

上図は当社ビルのエントランスの点群です。

上図の点群データは、上図視点の位置から、「ガラス」でできた自動ドアが"閉止された状態"と"開放された状態"で1度ずつ計測し、2つのデータを重ね合わせたものになります。

自動ドアの反対側が、不自然な見え方をしていると思います。

ここで実際に、床面を切り取って詳細を見てみましょう。

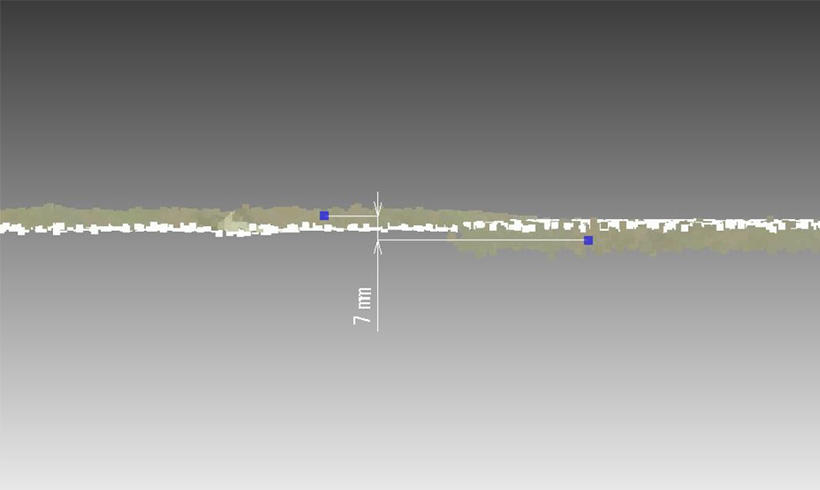

上図は床面を"縦方向"に切り取った断面図になります。

この断面の寸法測定を行うと、約"7mm"のズレが生じていることが確認できます。

重ね合わせた際のズレの可能性もありますが、この床面以上にズレている箇所は確認できませんでした。

その結果から、自動ドアが開いているとき(ガラスなし)と、閉まっているとき(ガラスあり)では、レーザー光の反射のしかたが異なっているということがわかります。

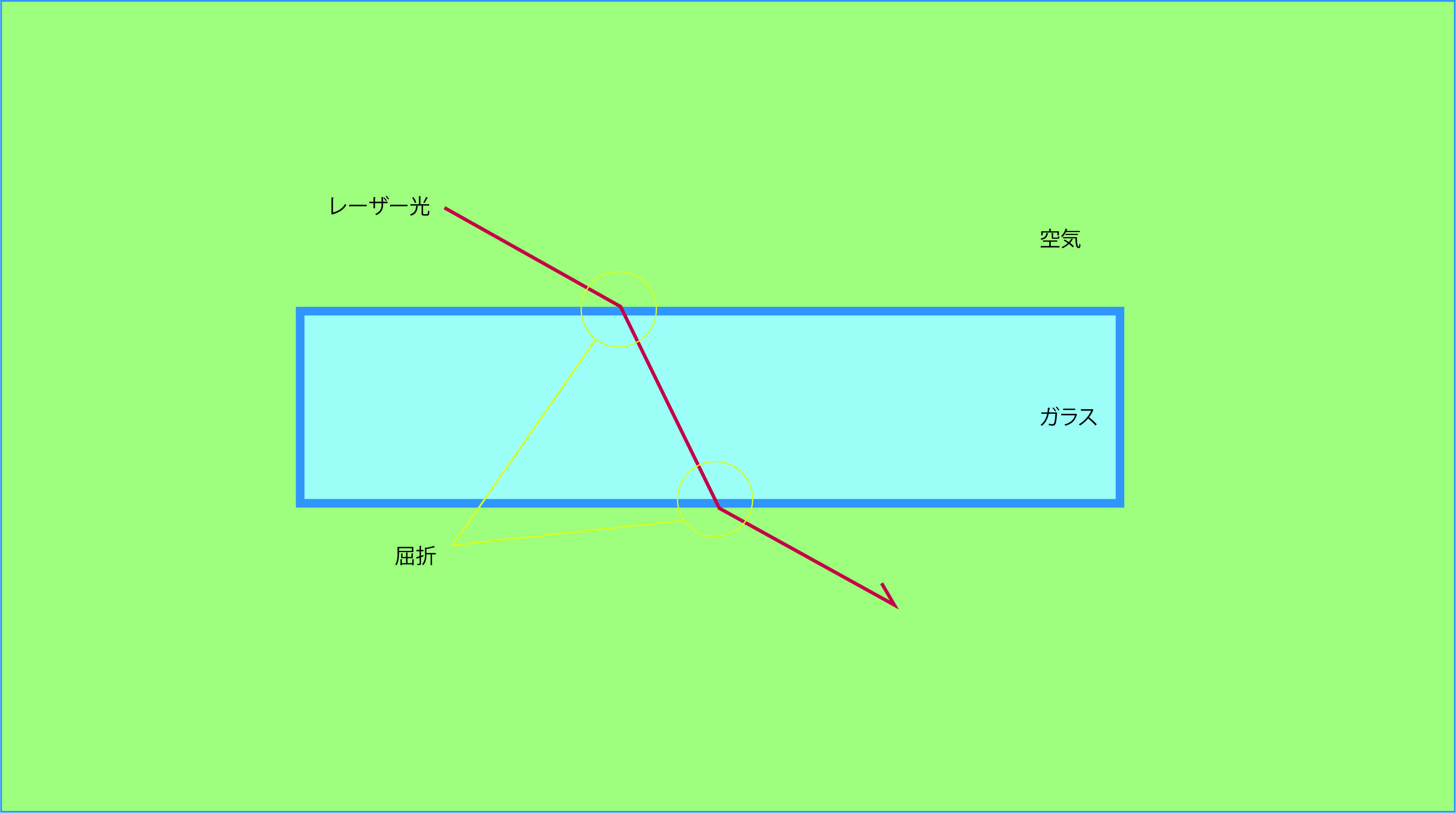

それでは、光がガラスを通過する際に起きているこの現象とは何か...それは「屈折」です。

屈折とは、光が透明な物体に入るとき、または出るときに空気と透明な物体の境目で折れ曲がって進む現象です。

光が折れ曲がって進むということは、本来レーザーが反射するまでの時間(ガラスがない状態での反射時間)に対し、わずかではありますが"タイムラグ"が発生します。

以前の記事で軽く紹介しましたが、3Dレーザースキャナーは光が物体に当たって戻ってくるまでの"時間"を計算して位置情報を取得しています。

そのため、"タイムラグ = データ上の位置ズレ"として反映される結果となります。

まとめ

ここまでご覧頂いた通り、現状の3Dレーザースキャナーにはデータ取得が得意な場所、不得意な場所があります。

そのため当社では、可能な限り現地にて事前調査を行います。

3Dレーザースキャナーではデータ取得が難しいと思われる場所がある場合には、データの欠落予想箇所・欠落理由をお客様にご説明したのちに計測を行い、データ加工の妨げとなる"ズレ"の部分の除去を行うことで、データ加工の精度向上に努めています。